活塞压缩机缸体连接螺栓断裂故障处理

分析活塞压缩机缸体与中体连接螺栓断裂故障原因,提出相应的解决措施,实施后解决了缸体与中体连接螺栓断裂的隐患,保障设备长周期稳定运行,节能降耗和经济效益显著。

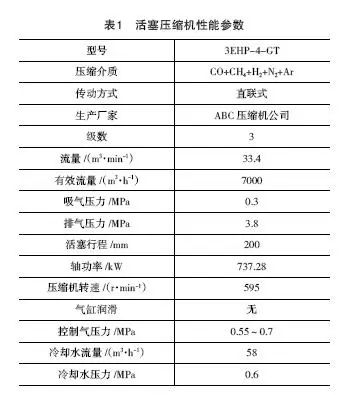

活塞压缩机的作用是将尾气换热器4116-E4热端送出的压力0.3 MPa、温度30℃、流量7000 m3/h的尾气送入气化工段天然气总管,进入天然气压缩机入口,经天然气压缩机加压后,作为气化炉原料气。活塞压缩机一旦不能正常运行,4116-E4热端送出的尾气只能送往锅炉燃烧,导致原料气消耗高。活塞压缩机为水平对置双作用带十字头型压缩机,其主要性能参数如表1所示。

2 问题描述

活塞压缩机在运行过程中发现润滑油压较低,最低达到0.14 MPa (设计值为0.20 MPa),油温达到61℃,轴瓦温度最高达到69℃,二级缸振动大(振速达到12.6 mm/s)。决定停机检修,拆检后发现压缩机油冷器内部淤泥堵塞严重,二级缸体连杆大头瓦间隙处漏油较大等问题,对这些问题采取相应处理措施后,进行回装。此前由于二级缸体振动大,因此在回装时针对各级缸体与中体连接螺栓进行紧固检查,检查发现二级缸体与中体的连接螺栓有3条断裂,位置在图1中A、B、C处,断裂发生在螺栓第一牙根处。经检查断裂情况发现2个为较早时间断裂,断裂痕迹为剪切应力断裂,存在部分蠕变现象。一个为近期断裂,断裂口均显示为剪切应力断裂,断口切面平整(图2)。

由于处于检修回装阶段,也未发现其他问题,遂决定对断裂螺栓进行更换后回装。但因无原厂家备件螺栓,因此采用相同材质为35CrMo新螺栓,新螺栓外径比原厂家螺栓小0.2 mm,但能够旋入使用。

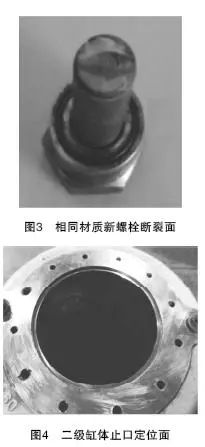

回装完成后,活塞压缩机投入使用,但压缩机二级缸振动仍然较大(振速达到10.6 mm/s)。连续运转一个月后,现场检查发现压缩机二级缸体连接螺栓出现断裂情况。进行了立即停机交出检修处理,打开二级缸东侧侧盖检查发现4根螺栓断裂脱落,位置同样位于下部,进一步拆解检查发现共有8根螺栓断裂,其断裂面如图3所示。

3 螺栓断裂原因分析

螺栓材质为35CrMo,规格M16 mm×140 mm,数量为12条。螺栓与缸体连接形式为栽丝连接(断裂面就在此端),与中体连接靠带密封“O”圈螺母紧固。从断裂损坏的螺栓断裂面可能看出,螺栓在交变载荷作用下受剪切应力作用,产生疲劳裂纹,继而引发断裂[1]。经拆检分析引起螺栓断裂主要有以下几个方面原因:

3.1 缸体与中体连接定位止口受力面过小,止口间隙大

经过拆检发现压缩机二级缸体与中体连接定位为止口定位,且定位止口受力面过小(图4),止口间隙大,经现场测量单边为0.15 mm。缸体止口密封垫为铜垫,尺寸为准320 mm×准305 mm×2 mm。定位止口受力面过小、止口间隙大,导致其不能对缸体和中体有效定位。在压缩机运行过程中,特别是振动较大时,引起缸体与中体同心度发生变化,加剧缸体振动,使连接螺栓承受较大剪切应力。

3.2 缸体与十字头滑道同心度较差

对二级缸体出口缓冲罐连接法兰面用框式水平仪进行水平度测量(图5),发现其水平度较大,在不考虑压缩机启动后缓冲罐热膨胀的条件下,经测算,二级缸体缸盖处与十字头滑道同心度偏差为0.08 mm。

3.3 螺栓预紧力不均

压缩机二级缸体与中体连接螺栓共有12条,预紧时采用人工手动紧固,为防止预紧力不够,还使用了加力杆进行螺栓紧固。同时,每条螺栓圆周位置不一样,人工手动紧固的难易程度也不一样,这就导致了12条螺栓预紧力都可能不一样,致使螺栓预紧力不均[2]。

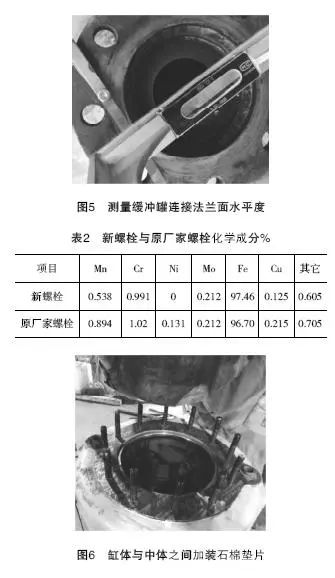

3.4 新螺栓质量问题

表2为新螺栓与原厂家螺栓化学成分对比,从表1可以看出,新螺栓与原厂家螺栓化学成分存在较大差别。且原厂家螺栓为非标准件,新螺栓外径比原厂家螺栓小0.2 mm,导致新螺杆螺纹与缸体栽丝、带密封圈螺母的内螺纹啮合程度不如原厂家螺栓牢固。

4 处理措施

4.1 缸体与中体连接定位采用“过定位”

针对二级缸体与中体连接定位止口受力面过小、止口间隙大导致无法有效定位的情况,经技术人员与检修人员分析讨论,决定在缸体与中体之间再加一层石棉垫(图6),使缸体与中体连接定位呈“过定位”状态,以此来保证缸体与中体有效定位。测量凸止口长度为6.20 mm,凹止口深度为6.00 mm,而密封铜垫厚度为2.00 mm。则自由状态下缸体与中体间隙为凸止口长度加上密封铜垫厚度,再减去凹止口深度为2.20 mm。

为保证密封铜垫有足够的预紧力,且新加石棉垫也要有一定预紧力。根据缸体与中体连接螺栓紧固到位后密封铜垫的压缩量,将所加石棉垫厚度定为2.00 mm。加装石棉垫,并将缸体与中体连接螺栓紧固到位后用塞尺检查缸体与中体间隙为1.80 mm。表明铜垫与石棉垫都有预紧力,缸体与中体连接定位呈“过定位”状态。

4.2 调整缸体与十字头滑道同心度

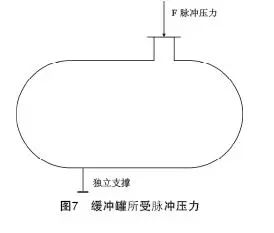

由于二级缸体缸盖处与十字头滑道同心度存在0.08 mm偏差,因此,对二级缸体出口缓冲罐基础进行调整。原基础为一个独立支撑,无法对水平度作出精确调整。同时,独立支撑与缓冲罐入口管线不在同一直线上,无法平衡气缸排出气体对缓冲罐产生的脉冲压力(图7),导致缓冲罐入口管线法兰面水平度发生变化。

决定采取重新加装一个环抱缓冲罐的固定基础(图8),通过调整二级缸体出口缓冲罐连接法兰面水平度保证级缸体与十字滑道同心度,同时平衡气缸排出气体对缓冲罐产生的脉冲压力。

4.3 螺栓预紧时保持均匀紧固

针对螺栓预紧力不均匀,采取对角螺栓同时紧固,且一边紧固螺栓一边用塞尺测量二级缸体与中体间隙,用调整二级缸体与中体圆周间隙一致的办法来保证螺栓预紧力均匀。

4.4 更换连接螺栓为厂家原配螺栓

联系压缩机生产厂家,将二级缸体与中体连接螺栓全部更换为厂家原配螺栓。

5 效果检查

经过这几项处理措施实施后,活塞压缩机启动后二级缸体振动明显减小,现场测量振速为5.0 mm/s,运行平稳。解决了缸体与中体连接螺栓断裂的隐患,保障了该设备的长周期稳定运行,降低了原料气消耗,取得了显著的节能降耗和经济效益。同时,通过对故障原因的分析与处理,也为解决同类型设备故障提供了很好的参考。