提高我国冷库制冷系统能源效率的可行方法探讨

摘 要

从能源效率的角度对欧洲和中国的大型冷库典型制冷系统进行对比。通过与世界先进水平的制冷系统对比,寻求提高我国大型冷库制冷系统效率的潜在可能性。通过从制冷系统控制的角度对国内大型冷库制冷系统可能存在的高能耗因素进行分析,并介绍了多种节能手段,如自动热气除霜、电动液位控制、温度精确控制等。根据这些提升手段,采用软件模拟的方法,对比了中国传统的采用手动控制制冷系统的冷库和经过改进的制冷系统自动控制冷库之间的能耗差异,并结合国内某新旧冷库的数据对比,分析了提升制冷系统自动控制水平后为冷库节能带来的能效提升情况。

关键词

冷库; 制冷系统;自动控制;能效;热气除霜;液位控制;温度控制

引言

随着我国经济的发展,人民群众的生活水平日益提高,人们对食品安全和食品品质要求不断上升,我国迎来了冷链建设蓬勃发展的年代。大型冷库作为冷链建设中至关重要的基础节点,也取得了巨大的发展。根据全球冷链联盟(GCCA)2016年的调查报告,截至2016年,中国的冷库保有量高达1.07亿立方米,与2014年相比,增加了21% [1] 。

考虑到目前我国的人均冷库库容大约只有美国1/3,并且随着生鲜电商的迅速发展,对冷链的发展提出了更高的要求。因此可以预见在未来一段时间内我国的大型冷库建设将继续保持较高速度的增长。与此同时,随着冷库容量的增加,冷库中制冷系统的能耗也在日益增加。

由于冷库的大小差异较大,在本文中将集中讨论库容为20000m3以上的大型冷库制冷系统。根据欧美国家的运行经验,大型冷库制冷系统的耗电量占到冷库运营能耗的75%~85% [2] 。

随着大型冷库库容的不断增长,市场竞争日益激烈,节能减排要求显得越来越重要,冷库制冷系统的耗电量自然引起人们,尤其是冷库运营商的高度重视。近年来我国的大型冷库制冷技术在设计、安装、运营和维护等方面都取得了长足的进步,然而与国际领先水平相比,还是存在一定的差距。据估计,近年来我国新建大型冷库依然有半数以上采用了手动或半自动系统,而现有存量冷库中70%以上依然为手动控制的制冷系统。从能耗的角度看,由于受人员技能等多方面的影响,手动控制系统的能耗往往相对较高。

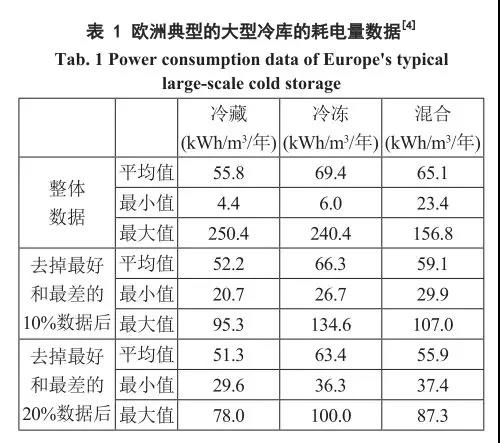

据统计,我国大型冷库制冷系统的电耗为131 kWh/m3/year [3] 。表1列出了欧洲典型的大型冷库的耗电量数据。通过比较可以看出,欧洲大型冷库的单位 耗电量是我国大型冷库耗电量的50%左右。冷库制冷系统的能耗与多种因素相关,例如冷库的类型、温度应用场合、保温的具体情况、冷库门的使用状态、系统设计安装等等。但不可否认,制冷系统作为冷库的核心系统,其能效水平的高低将极大的影响系统的总体效率。本文将从制冷系统自动控制的角度分析提高冷库制冷系统效率的多种方式。

大型冷库制冷系统中典型的控制方式和可能改进方案

目前我国大型冷库制冷系统多采用氨制冷系统,以螺杆压缩机为主,部分系统配备活塞压缩机。冷库尚未普及变频器调速的应用。冷凝器主要采用蒸发式冷凝器,而蒸发器除了使用冷风机外,排管的应用也很普遍。为了获得较好的效率,在供液上多采用超倍供液,桶泵的液位控制多采用开关控制,融霜方面以水冲霜及手动热氨融霜为主。整个系统的控制则采用手动控制或者半自动控制。

冷凝器控制

除了少量的系统还在使用风冷式或水冷式冷凝器,蒸发式冷凝器(以下简称蒸发冷)已在新建的氨制冷系统中占据主导地位。据估计,85%以上的新建大型冷库都采用了蒸发冷。出于成本方面的考虑,多数业主采购较为低廉的蒸发冷。

对于蒸发冷而言,如仅仅为了节约初始成本而选用过小换热面积的设备或者相对简单的控制方式,如部分场合仅按照既定的数值控制蒸发冷的运行,这就造成了制冷系统的冷凝温度上升,最终往往导致系统的能耗居高不下。

对于大型氨制冷系统,每提高1K的冷凝温度,会导致螺杆压缩机的效率下降3%。这说明选择恰当的蒸发冷技术参数对降低冷凝器温度和整个制冷系统的能耗有十分重要的作用。通过对冷凝压力的动态控制,例如对蒸发冷的水泵和风机结合变频的方式根据系统运行需求采用浮动冷凝压力的控制,将有助于把压缩机的压比控制在合适的水平实现系统节能。

然而传统的制冷系统在运行中,可能出于某些误解,例如为了维持足够的节流阀阀前压力或者为了维持较高的除霜压力(事实上过高的热气除霜热气压力不但增加系统风险而且会增大系统能耗)往往把冷凝压力保持在一个相对固定的高点,这使得压缩机长期工作在不利工况下。因此要实现高效的冷凝器控制,首先要从设计选型出发,选择合适换热面积的蒸发冷,在此基础上通过成熟的控制逻辑利用浮动压力对冷凝器的冷凝压力进行控制以便充分利用蒸发冷的放热潜力。此时为了确保节流阀有足够的供液量,建议采用调节范围广、精度高的电动阀作为系统节流装置以满足阀门前后压差变化的需要。在外界环境湿球温度较低的条件下,冷凝温度将远低于设计温度,从而大幅减少压缩机组的能耗。

另一个有效控制冷凝压力的方式是减少系统中的不凝性气体。在系统运行过程中,系统中存在的不凝性气体主要聚集在冷凝器或高压贮液器中。这些不凝气体的分压将叠加在制冷剂的饱和压力之上从而导致系统冷凝压力上升,增加压缩机的功耗。

此外,不凝性气体的存在还会降低制冷剂在换热器内的换热性能,进一步提高冷凝温度使得系统能耗增加。传统排放不凝性气体往往采用手动方式,由于操作的复杂性以及可能存在的危险,导致放空频率远低于实际需要,造成系统中不凝性气体含量过高。一些新建制冷系统虽然安装了自动空分设备,但缺乏有效的监测手段确保其分离效果。从而导致空分设备使用情况不佳,系统能耗持续上升。因此从制冷系统控制的角度,建议对系统内的不凝性气体含量进行监测,并采用带有独立冷源的自动空分设备,确保系统不凝性气体的含量控制在可以接受的范围(系统冷凝温度和冷凝压力差值在0.5 K以内)。

温度控制

不同于欧美国家,目前国内大型冷库采用排管作为蒸发器的现象非常普遍。排管成为大型冷库系统的主流蒸发器,有诸多原因。例如早期的冷库主要用于存储白条产品,先期的很多产品包装较为简单,采用排管的目的是希望通过自然对流换热的方式尽可能的降低干耗。然而这带来了若干实际问题:

1)制冷剂的充注量极高,增大了系统的潜在风险;

2)对于中低温库而言除霜困难;

3)除霜困难导致排管上的结霜长期存在且在除霜前不断恶化,导致换热系数不断下降,蒸发温度不断降低,压缩机能耗不断上升,干耗加剧(在实际运行中,经常可以观察到排管上的霜层厚度处于30 mm甚至更多);

4) 热惰性大,导致温度的控制不稳定。

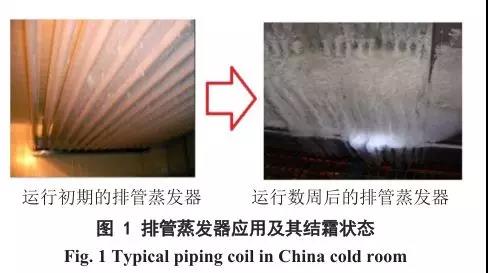

图1所示为典型排管蒸发器应用状态,由于缺乏及时除霜处理,往往霜层较厚。

我国有不少冷库采用电磁阀根据冷间温度来开关控制排管或冷风机的供液,从某种程度上实现了温度控制的自动化。然而开关控制如果没有适当的优化,将会造成库内温度的频繁波动,尤其是排管系统。由于传统的排管开关供液系统无法根据工况合理的调节制冷剂流量,导致排管中长期存积大量液态制冷剂为系统带来了巨大的热惰性,这极大的影响温度控制的有效性并增加了系统的能耗。

例如,当达到系统设定的温度后,供液电磁阀关闭,但由于排管内还存在大量液体,导致压缩机吸气压力依然较高,管内的液体持续蒸发,这既延长了压缩机的工作时间,造成了压缩机的额外做功;又造成了冷间温度持续下降,导致较大的温度波动。

与此同时,循环桶的设计也不得不一再放大,进一步加大了系统的充注量和容器的初始成本。相对而言,冷风机的热惰性较小,但也存在不同程度的温度波动问题。

为了解决上述问题,主要有两种方案:

在排管的湿回气管路上加装背压阀,保持系统温度的稳定和制冷剂的大量迁移。

将开关控制的供液电磁阀改为脉宽调制的(PWM)电磁阀或者电动阀进行供液,以便精确灵活的控制排管系统的供液量或者循环倍率。

这会带来若干好处。首先,供液量被控制在较低的范围,减少了供液阀关闭情况下蒸发器内残存的液体容量,避免了温度的波动和压缩机的持续做功。其次,通过对供液量的精确控制,大幅减少制冷剂的充注量(充注量可减少50%),减少了系统控制的负担并降低了容器的成本。

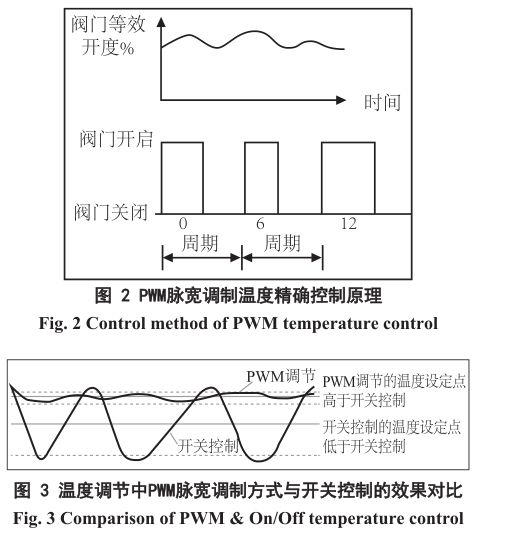

图2和图3分别展示了脉宽调制电磁阀供液控制原理和调节效果。

与开关控制比较,PWM控制能精确控制冷间的温度,且温度波动较小。压缩机的吸气压力得到提高,进一步减少了压缩机的能耗,提升了系统效率。

虽然排管蒸发器的应用在中国有特定的历史原因和使用背景,但是随着食品包装、系统自动控制水平、冷风机设计及质量水平的提高,冷风机的应用范围将不断扩大。

除霜

当蒸发温度低于0 ℃时,蒸发器表面就会结霜。霜层会对系统产生诸多不利影响。

第一,蒸发器的换热能力将随着霜层的不断增加而下降,这将增大空气侧的压力损失,对冷风机而言将导致空气流速下降并且增大空气侧的热阻。

第二,为了满足设定的温度需求,压缩机的吸气压力将下降,导致压缩机工作时间加长且效率降低,导致了能耗急剧上升。

第三,由于蒸发温度下降导致霜层继续大量生成,造成货物干耗继续加大,食品品质受到影响,存储重量减少。

因此及时除霜对系统效率、能耗和食品品质有十分重要的作用。在诸多除霜方式中,电除霜由于高昂的运行成本和维护成本,不适于大型制冷系统。水冲霜依然需要外部热源,且会给冷间带来大量水汽,因此也不是最优方案。热气除霜利用了系统自身的热源,既可以有较好的节能效果,而且采用相变传热,除霜效率高,此外由于热的制冷剂气体直接冲刷蒸发器内部,利于带走蒸发器管路中的油,有助于保持换热器的换热效率。

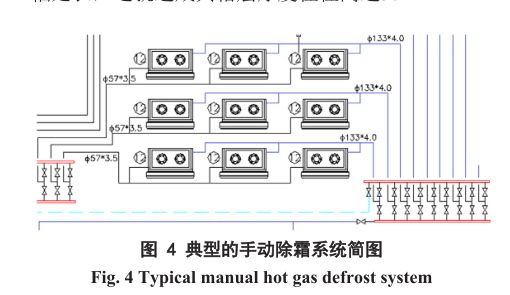

因此在许多大中型冷库中多采用热气除霜。传统上许多国内的大型冷库仍采用手动除霜,具体的控制调节站如图4 所示。这样的调节站既用于排管系统也用于冷风机系统。但在实际操作中,存在较多的不可控因素,需要依赖操作人员的专业素质和工作敬业度。否则容易造成除霜时间长,热气使用过量导致冷间温度上升,并且容易由于人为误操作带来系统安全风险。由于手动方式相对复杂,导致许多冷库的冷风机霜层厚度长期高达3 mm~4mm,对于排管而言,除霜的工作量更大,除霜周期不得不大幅延长,这就造成其霜层厚度往往高达30 mm。

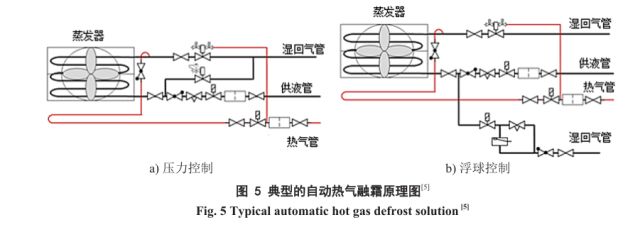

为了优化除霜流程,可以采用自动热气除霜的方式来确保除霜的效果和效率。一般而言可以采用融霜排液压力控制方式和融霜排液浮球控制方式来实现,具体流程如图5所示。还可以通过对热气总管上的压力控制来确保除霜热气压力处于安全高效状态。通过系统定时或者手指令自动除霜的应用,可以确保系统的蒸发器、压缩机乃至整个制冷系统都处于高效的工作状态。

液位控制

大型冷库制冷系统往往采用桶泵供液的方式进行制冷,这就需要对循环桶的液位进行有效的控制以满足系统供液和压缩机、循环泵的安全要求。

此外,如能有效的减少循环桶的液位波动可以减少系统的压力波动,将对系统十分有益。例如压缩机会工作在稳定的状态而不是频繁的加减载甚至开停机,有助于提升系统效率。然而我国广泛使用的液位控制方式为开关控制。在此种控制方式下,循环桶的供液由一个为满足系统100%负荷运行并且预留一定余量的电磁阀开关进行控制,导致容器内产生频繁的压力波动。

据观察,一个1500 kW制冷量,-30 ℃蒸发的低压循环桶由于液位开关控制带来的压力波动可以高达0.8 bar。此状态下,打开阀门会导致大量闪发气体进入容器、压缩机,从而增加功耗。当阀门关闭时,压缩机滞后的减载导致吸气压力迅速下降造成系统效率下降,由此进一步带来的压缩机频繁加减载甚至启停,最终会导致系统能耗增加8% [6] 。因此,越来越多的大中型制冷系统采用电动方式对循环桶的液位进行连续调节 ,避免了开关控制带来的不利因素,提高了系统效率。考虑到大部分制冷系统长期工作在部分负荷的实际情况,采用电动液位控制会有效的解决循环桶压力波动的问题。

由于压力稳定,也有助于蒸发器的蒸发温度稳定,进而确保温度控制的稳定性和精确性。

根据观察,电动液位控制可以有效的把开关液位控制时典型的0.3 bar~0.5 bar压力波动控制到0.1 bar以内。

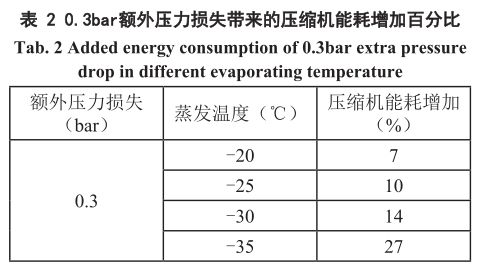

表2展示了0.3 bar的额外压力下降在不同蒸发温度下带来的额外能耗增加。

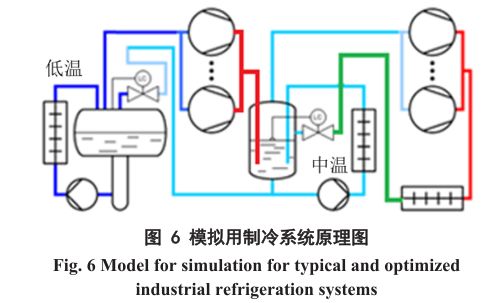

优化前后系统效率模拟对比

为了定量的比较优化前后制冷系统能耗差异,对同一工况的冷库,建立优化前后的制冷系统模型并进行模拟比较。选择上海气候条件作为冷库的气候条件,冷库为双温库,高温冷间温度为0 ℃,制冷量250 kW,低温冷间温度为-18 ℃,制冷量500kW。两个冷库的制冷系统均采用两级压缩,闪发式中间冷却器,并用中间冷却器为高温冷间制冷,制冷剂选用氨,循环倍率为3。

两个制冷系统的主要运行参数如表3所示。虽然两个制冷系统都采用了蒸发冷作为冷凝器,未经控制优化的传统冷库对冷凝温度的控制目标为35 ℃,而优化后的系统,其冷凝温度在20 ℃以上采用浮动控制,换热温差统一控制为10 K。在传统系统里,顶排管作为蒸发器,取平均霜层厚度为10 mm(这样的排管系统一年进行两次除霜,实际霜层厚度会超20 mm,效率将下降6.9% [7] )。对于优化后的制冷系统模型,冷风机作为蒸发器,换热温差控制在7K。

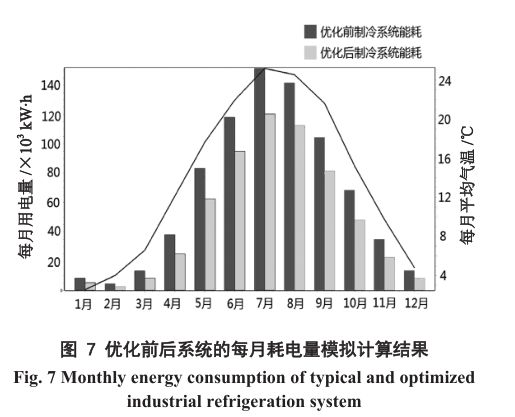

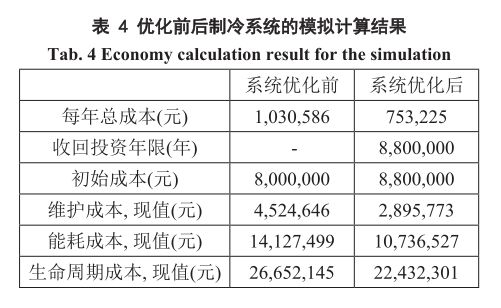

采用Pack Calculation Pro软件对两个系统进行了模拟。图7是在上海气候条件下两个制冷系统每月能耗的比较结果。根据比较的结果可以发现经过优化的系统年均节电25%(193,135 kWh)。构建这样一个传统的制冷系统,初始投资大约需要800万人民币,而进行系统优化,新增加成本约80万。假设每kWh电费为1元,且考虑到优化后的系统实现了全自动控制,减少了50%的人力成本。考虑5%的利率以及4%的平均通货膨胀,那么优化后系统的投资回报大约为2.9年。按照整个制冷系统的寿命周期20年计算,优化后的制冷系统在人力成本和能源成本维持稳定的前提下,累计可以为业主减少420万元的支出,具体经济性计算结果见表4。

实际案例对比

在实际应用中,由于大型冷库高度的定制化特性,很难找到两个具有相同工作条件、负荷大小类似、用途相同的冷库来进行直接对比。

在此,通过两个制冷系统类似,使用用途相同的冷库进行比较。新系统冷库为2015年国内东部地区新建冷库,其库容为58,000 m 3 ,冷间蒸发温度为-25 ℃,并带有蒸发温度为-30 ℃的速冻间,其制冷量为680 kW(不含穿堂和速冻)。该冷库制冷系统配备了两级压缩氨制冷压缩机组,采用了较多的自动控制手段,如浮动冷凝压力控制,自动空分,自动热氨融霜并且对冷风机和蒸发冷进行了合理的选型。与之对比的是同一公司在当地的另一个冷库。

该冷库建于1986年,同样采用两级压缩的氨制冷系统,但采用纯手动控制系统(手动启停压缩机、手动开关式液位控制和手动控制排管)。整个冷库的库容约为30,000 m 3 ,制冷量480 kW(不含穿堂)。

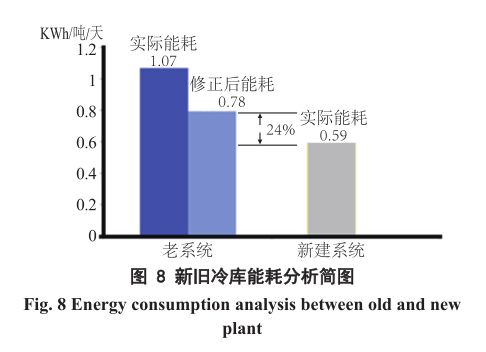

统计数据显示,在冷库装货量在70%~80%的状态下,旧冷库的电耗为1.07 kWh/吨/天。而类似的装货量和周转率下,新冷库的电耗为0.59 kWh/吨/天,从中可以看出新冷库比旧冷库减少46%的能耗。

46%的节能效果来源于多个方面,除了制冷系统的优化,还包括保温、冷库门、更加标准的操作流程等等。在此可以粗略的考虑两个冷库单位容积下的制冷负荷需求。

假设两个冷库的制冷负荷与其对应的库容呈线性关系,对于旧冷库,其单位容积需要16.00 W/m 3的制冷量,而新冷库的单位容积只需要11.72 W/m 3的制冷量。这意味着在同样的气候条件和存储条件下,新冷库由于更良好的保温性能与密封性以及更好的操作实践与使用等,给冷库带来了较大的能源利用提升,11.72 W/m 3 和16.00 W/m 3 之间有27%的差距,因此将27%的提升考虑到旧冷库上,则此时旧冷库经过27%修正后,其能耗应等效为0.78 kWh/吨/天。当然这一提升可能随着冷库使用年限的增加而衰减。这样与新冷库的0.59 kWh/吨/天相比,经过优化后的新冷库制冷系统比旧冷库的传统制冷系统仍有24%的能效提高,虽然这里包含了压缩机的效率差异,但总体而言,与模拟的结果十分接近的。

图8为新旧冷库能耗分析图。

结论

通过对大中型冷库制冷系统的控制进行优化,可以为系统带来巨大的节能潜力,具体的优化途径包括对冷凝器、压缩机、蒸发器侧的控制优化。通过软件模拟和实际对比分析,可以发现这些优化措施可以带来20%以上的节能效果,而优化措施的投资回报周期相对较短。因此通过技术引进以及针对我国冷库的特点开发的先进控制方案,提升管理观念,会使我国的大中型冷库制冷系统控制水平不断提高,从而显著降低我国大中型冷库的能耗。

参考文献

[1] Victoria Salin, 2016 Global Cold Storage Capacity Report[R].

Global Cold Chain Alliance, 2016.

[2] Carbon Trust. Refrigeration systems Guide to key energy saving opportunities [EB/OL].

https://www.carbontrust.com/media/13055/ctg046_refrigeration_systems.pdf

[3] 刘龙昌. 中国低温仓储业现状分析与展望

[J]. 物流工程与管理. 2008, 30(10). 38-41.

[4] ICE-E COLD STORE SURVEY, 2012, The EU project 'Improving Cold storage Equipment in Europe (ICE-E)'.

http://www.khlim-inet.be/drupalice/case-studies

[5] Niels P Vestergaard, Anatolii Mikhailov. Analysis of various ammonia defrosting systems

[C]. 12th IIR Gustav Lorentzen Natural Refrigerants Conference, Edinburg,Scotland, 2016.

[6] Wilbert F. Stoecker, Industrial Refrigeration Handbook[M].

1st ed. New York: McGraw-Hill Professional; 1998.

[7] 庄友明. 食品冷库除霜方法及其能耗分析[J]. 集美大学学报(自然科学版), 2006, 11(1):62-65.